ລະບົບສີດກາຊວນ. ການອອກແບບ, ຂໍ້ດີແລະຂໍ້ເສຍ

ບໍ່ເຫມືອນກັບເຄື່ອງຈັກນໍ້າມັນ, ເຄື່ອງຈັກກາຊວນມີການສີດນໍ້າມັນຕັ້ງແຕ່ເລີ່ມຕົ້ນ. ພຽງແຕ່ລະບົບສີດ, ອຸປະກອນເສີມແລະຄວາມກົດດັນຂອງນໍ້າມັນເຊື້ອໄຟທີ່ສະຫນອງໃຫ້ແກ່ກະບອກສູບມີການປ່ຽນແປງ.

ບໍ່ເຫມືອນກັບເຄື່ອງຈັກນໍ້າມັນ, ເຄື່ອງຈັກກາຊວນມີການສີດນໍ້າມັນຕັ້ງແຕ່ເລີ່ມຕົ້ນ. ພຽງແຕ່ລະບົບສີດ, ອຸປະກອນເສີມແລະຄວາມກົດດັນຂອງນໍ້າມັນເຊື້ອໄຟທີ່ສະຫນອງໃຫ້ແກ່ກະບອກສູບມີການປ່ຽນແປງ.

ຫຼັກການເຮັດວຽກຂອງເຄື່ອງຈັກກາຊວນ, ທີ່ຮູ້ຈັກທົ່ວໄປໃນນາມເຄື່ອງຈັກກາຊວນ, ແມ່ນແຕກຕ່າງກັນຢ່າງສິ້ນເຊີງຈາກເຄື່ອງຈັກນໍ້າມັນແອັດຊັງ. ໃນລົດບັນທຸກນໍ້າມັນເຊື້ອໄຟ, ນໍ້າມັນເຊື້ອໄຟປະສົມອາກາດເຂົ້າໄປໃນຫ້ອງເຜົາໃຫມ້ຂ້າງເທິງລູກສູບ. ຫຼັງຈາກການບີບອັດ, ປະສົມແມ່ນ ignited ເນື່ອງຈາກການແຕກຫັກຂອງປະກາຍໄຟຟ້າຢູ່ທີ່ electrodes ຂອງຫົວທຽນ. ດ້ວຍເຫດນີ້, ເຄື່ອງຈັກນໍ້າມັນແອັດຊັງຍັງເອີ້ນວ່າເຄື່ອງຈັກຈຸດປະກາຍໄຟ (SI).

ຫຼັກການເຮັດວຽກຂອງເຄື່ອງຈັກກາຊວນ, ທີ່ຮູ້ຈັກທົ່ວໄປໃນນາມເຄື່ອງຈັກກາຊວນ, ແມ່ນແຕກຕ່າງກັນຢ່າງສິ້ນເຊີງຈາກເຄື່ອງຈັກນໍ້າມັນແອັດຊັງ. ໃນລົດບັນທຸກນໍ້າມັນເຊື້ອໄຟ, ນໍ້າມັນເຊື້ອໄຟປະສົມອາກາດເຂົ້າໄປໃນຫ້ອງເຜົາໃຫມ້ຂ້າງເທິງລູກສູບ. ຫຼັງຈາກການບີບອັດ, ປະສົມແມ່ນ ignited ເນື່ອງຈາກການແຕກຫັກຂອງປະກາຍໄຟຟ້າຢູ່ທີ່ electrodes ຂອງຫົວທຽນ. ດ້ວຍເຫດນີ້, ເຄື່ອງຈັກນໍ້າມັນແອັດຊັງຍັງເອີ້ນວ່າເຄື່ອງຈັກຈຸດປະກາຍໄຟ (SI).

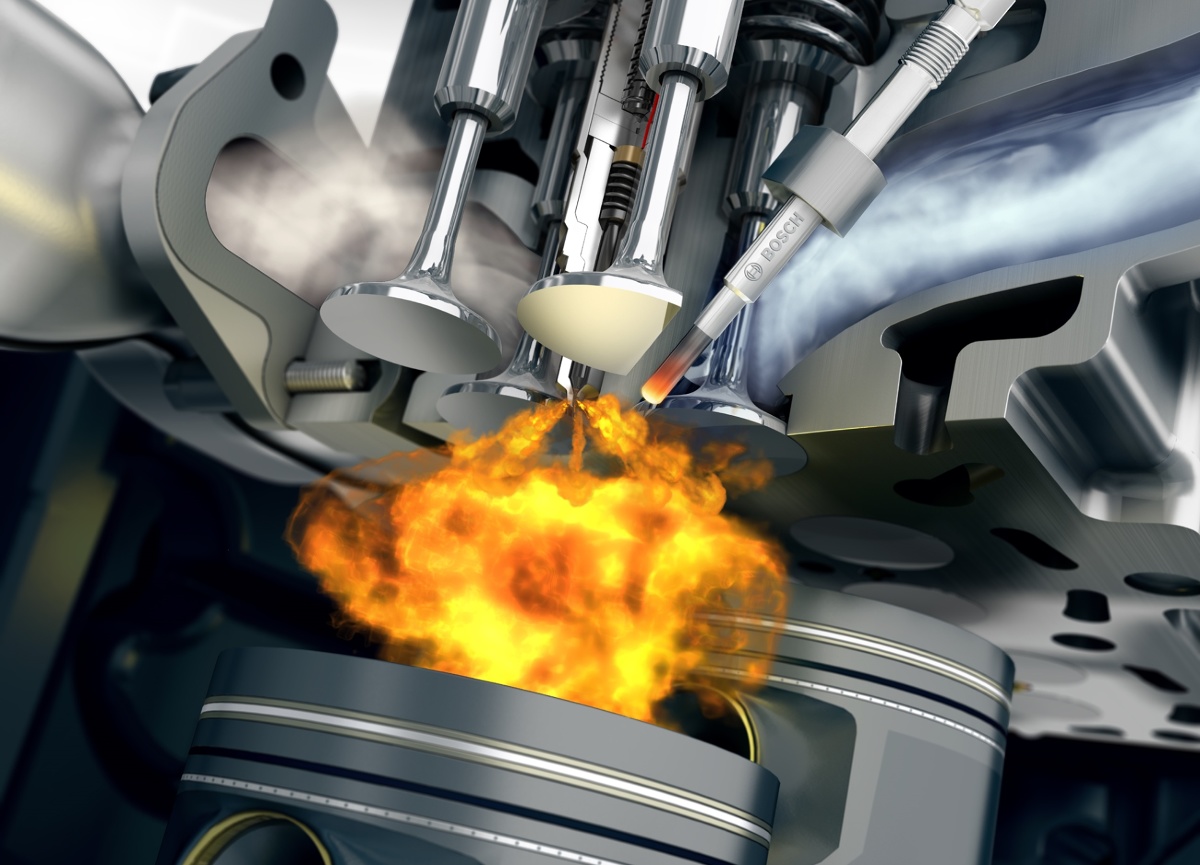

ໃນເຄື່ອງຈັກກາຊວນ, piston ຢູ່ໃນຫ້ອງເຜົາໃຫມ້ compresses ອາກາດເທົ່ານັ້ນ, ເຊິ່ງພາຍໃຕ້ອິດທິພົນຂອງຄວາມກົດດັນອັນໃຫຍ່ຫຼວງ (ຢ່າງຫນ້ອຍ 40 bar - ເພາະສະນັ້ນຊື່ "ຄວາມກົດດັນສູງ") ແມ່ນໃຫ້ຄວາມຮ້ອນກັບອຸນຫະພູມ 600-800 ° C. ການສີດນໍ້າມັນເຂົ້າໄປໃນອາກາດຮ້ອນດັ່ງກ່າວ ສົ່ງຜົນໃຫ້ນໍ້າມັນເຊື້ອໄຟຢູ່ໃນຫ້ອງເຜົາໃຫມ້ເອງທັນທີ. ສໍາລັບເຫດຜົນນີ້, ລົດໄຟກາຊວນຍັງຖືກເອີ້ນວ່າເຄື່ອງຈັກການເຜົາໄຫມ້ compression (CI). ຕັ້ງແຕ່ເລີ່ມຕົ້ນ, ພວກມັນໄດ້ຖືກສະຫນອງໂດຍການສີດນໍ້າມັນເຂົ້າໄປໃນຫ້ອງເຜົາໃຫມ້, ແລະບໍ່ເຂົ້າໄປໃນທໍ່ລະບາຍອາກາດ, ເຊິ່ງພຽງແຕ່ສະຫນອງອາກາດໃຫ້ກັບເຄື່ອງຈັກ. ຂຶ້ນຢູ່ກັບວ່າຫ້ອງເຜົາໃຫມ້ໄດ້ຖືກແບ່ງອອກຫຼືບໍ່, ເຄື່ອງຈັກກາຊວນຖືກແບ່ງອອກເປັນຫົວຫນ່ວຍພະລັງງານດ້ວຍການສີດໂດຍທາງອ້ອມຫຼືໂດຍກົງ.

ການສີດທາງອ້ອມ

ການສີດທາງອ້ອມ

ກາຊວນ, ເຖິງແມ່ນວ່າມັນໄດ້ເປີດຕົວດ້ວຍລະບົບສີດໂດຍກົງ, ບໍ່ໄດ້ຖືກນໍາໃຊ້ເປັນເວລາດົນນານ. ການແກ້ໄຂນີ້ເຮັດໃຫ້ເກີດບັນຫາຫຼາຍເກີນໄປແລະໃນອຸດສາຫະກໍາລົດຍົນມັນຖືກທົດແທນໂດຍການສັກຢາທາງອ້ອມທີ່ໄດ້ຮັບສິດທິບັດໃນປີ 1909. ການສີດໂດຍກົງຍັງຄົງຢູ່ໃນເຄື່ອງຈັກສະຖານີແລະທະເລຂະຫນາດໃຫຍ່, ເຊັ່ນດຽວກັນກັບໃນລົດບັນທຸກບາງ. ຜູ້ອອກແບບລົດໂດຍສານມັກໃຊ້ກາຊວນແບບສັກຢາທາງອ້ອມ, ດ້ວຍການໃຊ້ງານທີ່ຄ່ອງແຄ້ວ ແລະສຽງລົບກວນໜ້ອຍກວ່າ.

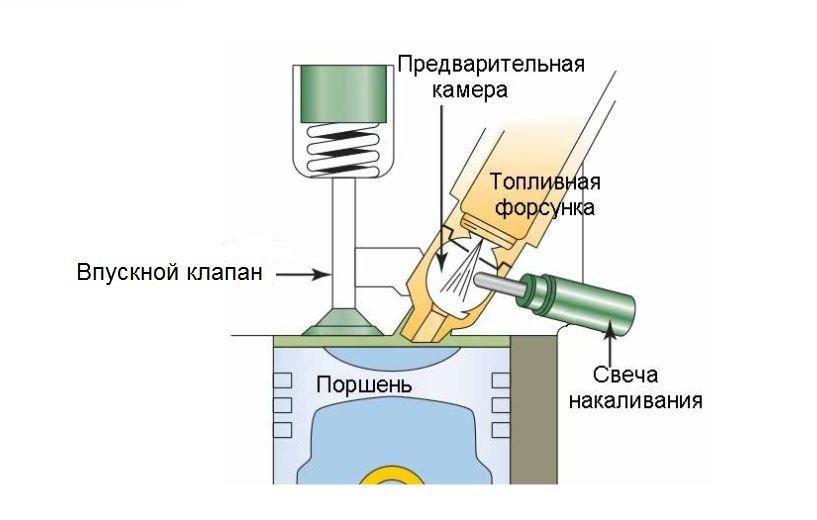

ຄຳ ວ່າ "ທາງອ້ອມ" ໃນເຄື່ອງຈັກກາຊວນ ໝາຍ ເຖິງບາງສິ່ງບາງຢ່າງທີ່ແຕກຕ່າງຈາກເຄື່ອງຈັກນ້ ຳ ມັນແອັດຊັງ, ບ່ອນທີ່ການສີດທາງອ້ອມແມ່ນການສີດຂອງສ່ວນປະສົມຂອງນ້ ຳ ມັນເຊື້ອໄຟເຂົ້າໄປໃນທໍ່ລະບາຍນ້ ຳ. ໃນເຄື່ອງຈັກກາຊວນແບບສີດທາງອ້ອມ, ຄືກັບໃນການອອກແບບສີດໂດຍກົງ, ນໍ້າມັນເຊື້ອໄຟທີ່ປະລໍາມະນູຈາກຫົວສີດເຂົ້າໄປໃນຫ້ອງເຜົາໃຫມ້. ມັນເປັນພຽງແຕ່ວ່າມັນຖືກແບ່ງອອກເປັນສອງສ່ວນ - ເປັນສ່ວນຊ່ວຍ, ເຊິ່ງເຂົ້າໄປໃນນໍ້າມັນເຊື້ອໄຟ, ແລະສ່ວນຕົ້ນຕໍ, i.e. ພື້ນທີ່ໂດຍກົງຂ້າງເທິງ piston ທີ່ຂະບວນການຕົ້ນຕໍຂອງການເຜົາໃຫມ້ນໍ້າມັນເກີດຂຶ້ນ. ຫ້ອງແມ່ນເຊື່ອມຕໍ່ກັນໂດຍຊ່ອງທາງຫຼືຊ່ອງທາງ. ໃນແງ່ຂອງຮູບແບບແລະຫນ້າທີ່, ຫ້ອງໄດ້ຖືກແບ່ງອອກເປັນເບື້ອງຕົ້ນ, vortex ແລະອ່າງເກັບນ້ໍາທາງອາກາດ.

ສຸດທ້າຍບໍ່ສາມາດຖືກນໍາໃຊ້, ນັບຕັ້ງແຕ່ການຜະລິດຂອງເຂົາເຈົ້າໄດ້ຢຸດເຊົາການປະຕິບັດ. ໃນກໍລະນີຂອງ prechambers ແລະ swirl chambers, nozzle ໄດ້ຖືກຕິດຕັ້ງຢູ່ໃກ້ກັບຫ້ອງການຊ່ວຍເຫຼືອແລະ injects ນໍ້າມັນເຂົ້າໄປໃນມັນ. ຢູ່ທີ່ນັ້ນ, ການເຜົາໄຫມ້ເກີດຂຶ້ນ, ຫຼັງຈາກນັ້ນນໍ້າມັນເຊື້ອໄຟທີ່ເຜົາໄຫມ້ບາງສ່ວນເຂົ້າໄປໃນຫ້ອງຕົ້ນຕໍແລະເຜົາໄຫມ້ຢູ່ທີ່ນັ້ນ. ກາຊວນທີ່ມີຫ້ອງ prechamber ຫຼື swirl chamber ແລ່ນໄດ້ກ້ຽງແລະອາດຈະມີລະບົບ crank ້ໍາຫນັກເບົາ. ພວກມັນບໍ່ມີຄວາມອ່ອນໄຫວຕໍ່ຄຸນນະພາບນໍ້າມັນເຊື້ອໄຟແລະອາດຈະມີຫົວສີດຂອງການອອກແບບທີ່ງ່າຍດາຍ. ຢ່າງໃດກໍ່ຕາມ, ພວກມັນມີປະສິດທິພາບຫນ້ອຍກວ່າກາຊວນສີດໂດຍກົງ, ບໍລິໂພກນໍ້າມັນຫຼາຍ, ແລະມີບັນຫາໃນການເລີ່ມຕົ້ນເຄື່ອງຈັກເຢັນ. ທຸກມື້ນີ້, ເຄື່ອງຈັກກາຊວນແບບສີດທາງອ້ອມໃນລົດໂດຍສານແມ່ນເປັນເລື່ອງທີ່ຜ່ານມາ ແລະບໍ່ໄດ້ຜະລິດອີກຕໍ່ໄປ. ພວກມັນບໍ່ຄ່ອຍພົບເຫັນຢູ່ໃນລົດທີ່ທັນສະໄຫມໃນຕະຫຼາດໃນມື້ນີ້. ພວກມັນສາມາດພົບເຫັນໄດ້ພຽງແຕ່ໃນການອອກແບບເຊັ່ນ: Indian Hindustan ແລະ Tata, UAZ ລັດເຊຍ, Mitsubishi Pajero ລຸ້ນເກົ່າທີ່ຂາຍໃນ Brazil, ຫຼື Volkswagen Polo ທີ່ສະເຫນີໃນອາເຈນຕິນາ. ພວກມັນຖືກນໍາໃຊ້ໃນປະລິມານທີ່ໃຫຍ່ກວ່າຫຼາຍໃນຍານພາຫະນະຫຼັງການຂາຍ.

ການສີດໂດຍກົງ

ການສີດໂດຍກົງ

ມັນທັງຫມົດໄດ້ເລີ່ມຕົ້ນກັບລາວ. ຢ່າງໃດກໍ່ຕາມ, ຜົນປະໂຫຍດຂອງການສັກຢາໂດຍກົງບໍ່ໄດ້ຖືກຂຸດຄົ້ນໃນເບື້ອງຕົ້ນ. ຄວາມສຳຄັນຂອງການໝູນວຽນຂອງນໍ້າມັນເຊື້ອໄຟທີ່ເໝາະສົມແມ່ນບໍ່ຮູ້ຈັກ ແລະ ການເຜົາໃຫມ້ຂອງມັນບໍ່ດີທີ່ສຸດ. ກ້ອນນໍ້າມັນທີ່ຖືກສ້າງຕັ້ງຂຶ້ນ, ເຊິ່ງປະກອບສ່ວນເຂົ້າໃນການສ້າງຕັ້ງຂອງ soot ໄດ້. ຂະບວນການກ່ຽວກັບລູກສູບໄດ້ໄວເກີນໄປ, ເຄື່ອງຈັກເຮັດວຽກຫນັກ, ທໍາລາຍລູກປືນ crankshaft ຢ່າງໄວວາ. ສໍາລັບເຫດຜົນນີ້, ການສັກຢາໂດຍກົງໄດ້ຖືກປະຖິ້ມໄວ້, ມັກການສັກຢາທາງອ້ອມ.

ການກັບຄືນສູ່ຮາກ, ແຕ່ໃນສະບັບທີ່ທັນສະໄຫມ, ເກີດຂຶ້ນພຽງແຕ່ໃນປີ 1987, ໃນເວລາທີ່ Fiat Croma 1.9 TD ເຂົ້າສູ່ການຜະລິດຈໍານວນຫລາຍ. ການສີດນໍ້າມັນໂດຍກົງຕ້ອງການອຸປະກອນສີດປະສິດທິພາບ, ຄວາມກົດດັນສີດສູງ, ນໍ້າມັນເຊື້ອໄຟທີ່ມີຄຸນນະພາບດີ, ແລະ crankset ທີ່ເຂັ້ມແຂງຫຼາຍ (ແລະດັ່ງນັ້ນຈຶ່ງຫນັກ). ຢ່າງໃດກໍ່ຕາມ, ມັນສະຫນອງປະສິດທິພາບສູງແລະການເລີ່ມຕົ້ນຂອງເຄື່ອງຈັກເຢັນໄດ້ງ່າຍ. ການແກ້ໄຂທີ່ທັນສະໄຫມສໍາລັບເຄື່ອງຈັກກາຊວນທີ່ມີການສີດໂດຍກົງແມ່ນອີງໃສ່ຕົ້ນຕໍກ່ຽວກັບຫົວຮາບພຽງຢູ່ແລະ pistons ທີ່ມີຫ້ອງທີ່ມີຮູບຮ່າງທີ່ເຫມາະສົມ (ຢູ່ຕາມໂກນ). ຫ້ອງການແມ່ນຮັບຜິດຊອບສໍາລັບການ turbulence ທີ່ຖືກຕ້ອງຂອງນໍ້າມັນເຊື້ອໄຟ. ການສີດໂດຍກົງແມ່ນຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນມື້ນີ້ໃນເຄື່ອງຈັກກາຊວນຂອງລົດໂດຍສານ.

ການສັກຢາໂດຍກົງ - Pump Injectors

ການສັກຢາໂດຍກົງ - Pump Injectors

ໃນເຄື່ອງຈັກກາຊວນແບບດັ້ງເດີມ, ປະເພດຕ່າງໆຂອງປັ໊ມແມ່ນຮັບຜິດຊອບໃນການສະຫນອງນໍ້າມັນເຊື້ອໄຟ. ໃນຍຸກບຸກເບີກ, ການສີດນໍ້າມັນໄດ້ຖືກເຮັດດ້ວຍອາກາດອັດແໜ້ນ; ໃນຊຸມປີ 20, ມັນໄດ້ເຮັດດ້ວຍປໍ້ານໍ້າມັນທີ່ຖືກອອກແບບຄືນໃຫມ່. ໃນຊຸມປີ 300, ຈັກສູບພິເສດທີ່ອອກແບບມາສໍາລັບເຄື່ອງຈັກກາຊວນໄດ້ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງແລ້ວ. ໃນເບື້ອງຕົ້ນ, ມັນແມ່ນອີງໃສ່ປັ໊ມ serial ທີ່ສ້າງຄວາມກົດດັນຕ່ໍາ (ເຖິງ 60 bar). ມັນບໍ່ແມ່ນຈົນກ່ວາຊຸມປີ 1000 ທີ່ປັ໊ມທີ່ມີປະສິດທິພາບຫຼາຍກວ່າທີ່ມີຕົວແຈກຢາຍຕາມແກນ (ຫຼາຍກວ່າ 80 ແຖບ) ປາກົດ. ໃນກາງສະຕະວັດທີເຈັດສິບພວກເຂົາໄດ້ຮັບການຄວບຄຸມການສັກຢາກົນຈັກ, ແລະໃນກາງແປດສິບປີພວກເຂົາໄດ້ຮັບການຄວບຄຸມເອເລັກໂຕຣນິກ (BMW 524td, 1986).

Pump-injectors ທີ່ໃຊ້ໃນລົດບັນທຸກແລ້ວໃນ 30s ເປັນວິທີການທີ່ແຕກຕ່າງກັນເລັກນ້ອຍຂອງການສີດນໍ້າມັນ, ພວກເຂົາເຈົ້າໄດ້ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນລົດໂດຍສານໂດຍຄວາມກັງວົນ Volkswagen, ເປັນຄັ້ງທໍາອິດໃນປີ 1998 (Passat B5 1.9 TDI). ໃນສັ້ນ, ປັ໊ມຫົວສີດແມ່ນຫົວສີດທີ່ມີປັ໊ມຂອງຕົນເອງ, ເຊິ່ງຖືກຂັບເຄື່ອນໂດຍ camshaft. ດັ່ງນັ້ນ, ຂະບວນການທັງຫມົດຂອງການກົດດັນແລະສີດເຂົ້າໄປໃນກະບອກສູບແມ່ນຈໍາກັດກັບຫົວກະບອກ. ລະບົບດັ່ງກ່າວແມ່ນມີຄວາມຫນາແຫນ້ນຫຼາຍ, ບໍ່ມີສາຍນໍ້າມັນທີ່ເຊື່ອມຕໍ່ປັ໊ມກັບຫົວສີດ. ດັ່ງນັ້ນ, ບໍ່ມີ pulsation nozzle, ເຊິ່ງເຮັດໃຫ້ມັນຍາກທີ່ຈະຄວບຄຸມປະລິມານຂອງນໍ້າມັນເຊື້ອໄຟແລະການຮົ່ວໄຫລ. ເນື່ອງຈາກນໍ້າມັນເຊື້ອໄຟບາງສ່ວນ vaporizes ຢູ່ໃນຫ້ອງຫົວຫົວຫນ່ວຍ, ເວລາສີດອາດຈະນ້ອຍ (ເລີ່ມຕົ້ນງ່າຍ). ສໍາຄັນທີ່ສຸດ, ແນວໃດກໍ່ຕາມ, ຄວາມກົດດັນສີດສູງຫຼາຍຂອງ 2000-2200 bar. ປະລິມານຂອງນໍ້າມັນເຊື້ອໄຟໃນກະບອກສູບປະສົມກັບອາກາດຢ່າງໄວວາແລະການເຜົາໄຫມ້ທີ່ມີປະສິດທິພາບຫຼາຍ.

ໂດຍທົ່ວໄປ, ເຄື່ອງຈັກກາຊວນ pump-injector ມີລັກສະນະປະສິດທິພາບສູງ, ການບໍລິໂພກນໍ້າມັນຕ່ໍາ, ຄວາມໄວສູງແລະຄວາມເປັນໄປໄດ້ຂອງການໄດ້ຮັບຄວາມຫນາແຫນ້ນຂອງພະລັງງານສູງ. ແຕ່ເຄື່ອງຈັກຫົວສີດມີລາຄາແພງໃນການຜະລິດ, ສ່ວນໃຫຍ່ແມ່ນຍ້ອນຄວາມຊັບຊ້ອນຂອງຫົວກະບອກສູບ. ການເຮັດວຽກຂອງລາວແມ່ນຫນັກແຫນ້ນແລະດັງ. ເມື່ອຂັບເຄື່ອນໂດຍຫົວສີດຫົວຫນ່ວຍ, ບັນຫາການປ່ອຍອາຍພິດກໍ່ເກີດຂື້ນ, ເຊິ່ງປະກອບສ່ວນຢ່າງຫຼວງຫຼາຍຕໍ່ VW ຍົກເລີກການແກ້ໄຂນີ້.

ການສັກຢາໂດຍກົງ - ລົດໄຟທົ່ວໄປ

ການສັກຢາໂດຍກົງ - ລົດໄຟທົ່ວໄປ

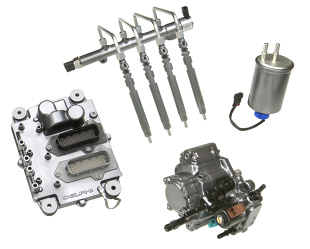

ອົງປະກອບທີ່ສໍາຄັນທີ່ສຸດຂອງລະບົບສີດພົ່ນ Common Rail ແມ່ນ "Common Rail", ປະເພດຂອງຖັງ, ເຊິ່ງເອີ້ນກັນວ່າ "ເຄື່ອງສະສົມນໍ້າມັນທີ່ມີຄວາມກົດດັນ", ເຊິ່ງປັ໊ມສູບນໍ້າມັນກາຊວນ. ມັນເຂົ້າໄປໃນ nozzles ບໍ່ໄດ້ໂດຍກົງຈາກປັ໊ມ, ແຕ່ຈາກຖັງ, ໃນຂະນະທີ່ຮັກສາຄວາມກົດດັນດຽວກັນສໍາລັບແຕ່ລະກະບອກ.

ໃນຕົວຢ່າງ, ພວກເຮົາສາມາດເວົ້າໄດ້ວ່າຫົວສີດແຕ່ລະຄົນບໍ່ໄດ້ລໍຖ້າສ່ວນຫນຶ່ງຂອງນໍ້າມັນຈາກປັ໊ມ, ແຕ່ຍັງມີນໍ້າມັນເຊື້ອໄຟຢູ່ໃນຄວາມກົດດັນສູງຫຼາຍ. ແຮງກະຕຸ້ນໄຟຟ້າທີ່ກະຕຸ້ນຫົວສີດແມ່ນພຽງພໍທີ່ຈະສະຫນອງນໍ້າມັນເຊື້ອໄຟໃຫ້ກັບຫ້ອງເຜົາໃຫມ້. ລະບົບດັ່ງກ່າວຊ່ວຍໃຫ້ທ່ານສາມາດສ້າງສີດຫຼາຍເຟດ (ແມ້ແຕ່ 8 ໄລຍະຕໍ່ການສັກຢາ), ເຊິ່ງເຮັດໃຫ້ການເຜົາໃຫມ້ຂອງນໍ້າມັນເຊື້ອໄຟທີ່ຊັດເຈນຫຼາຍດ້ວຍການເພີ່ມຄວາມກົດດັນເທື່ອລະກ້າວ. ຄວາມກົດດັນສີດທີ່ສູງຫຼາຍ (1800 bar) ອະນຸຍາດໃຫ້ນໍາໃຊ້ຫົວສີດທີ່ມີ orifices ຂະຫນາດນ້ອຍຫຼາຍທີ່ສົ່ງນໍ້າມັນເກືອບໃນຮູບແບບຂອງ mist ໄດ້.

ທັງຫມົດນີ້ແມ່ນໃຫ້ສົມບູນໂດຍປະສິດທິພາບເຄື່ອງຈັກສູງ, ແລ່ນກ້ຽງແລະລະດັບສຽງຕ່ໍາ (ເຖິງວ່າຈະມີການສີດໂດຍກົງ), maneuverability ດີແລະການປ່ອຍອາຍພິດຕ່ໍາ. ຢ່າງໃດກໍ່ຕາມ, ເຄື່ອງຈັກລົດໄຟທົ່ວໄປຕ້ອງການນໍ້າມັນເຊື້ອໄຟທີ່ມີຄຸນນະພາບສູງທີ່ສຸດແລະການກັ່ນຕອງທີ່ດີທີ່ສຸດ. ສິ່ງປົນເປື້ອນໃນນໍ້າມັນເຊື້ອໄຟສາມາດທໍາລາຍຫົວສີດແລະເຮັດໃຫ້ເກີດຄວາມເສຍຫາຍທີ່ມີມູນຄ່າສູງທີ່ສຸດໃນການສ້ອມແປງ.