ວັດສະດຸໃດທີ່ໃຊ້ໃນການຜະລິດລົດຍົນ?

ເນື້ອໃນ

ວັດສະດຸຂອງລົດໃນລົດແມ່ນມີຄວາມຫລາກຫລາຍແລະຖືກ ນຳ ໃຊ້ເພື່ອເອົາປະໂຫຍດ, ຄຸນນະພາບຫລືຄຸນລັກສະນະຕ່າງໆທີ່ແຕ່ລະຢ່າງຕ້ອງສະ ເໜີ. ເພາະສະນັ້ນ, ສ່ວນຫຼາຍແລ້ວແມ່ນມີສ່ວນປະກອບ, ໂຄງສ້າງຫຼືລົດຍົນທີ່ປະສົມປະສານປະເພດຕ່າງໆ.

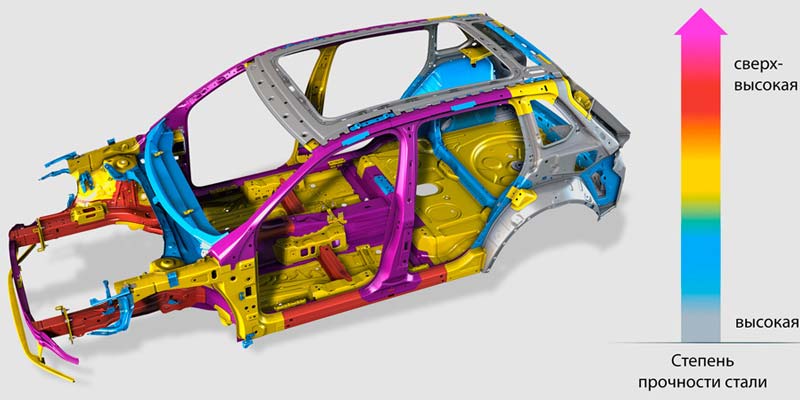

ຕາມກົດລະບຽບ, ເຫດຜົນຕົ້ນຕໍທີ່ກໍານົດການມີຢູ່ຂອງວັດສະດຸຕ່າງໆໃນການຜະລິດຂອງຮ່າງກາຍແມ່ນເປົ້າຫມາຍທີ່ຈະບັນລຸ ລົດນ້ ຳ ໜັກ ແລະເພີ່ມຄວາມແຮງແລະຄວາມປອດໄພຂອງການເກັບ ກຳ ຂໍ້ມູນຍ້ອນການ ນຳ ໃຊ້ວັດສະດຸທີ່ເບົາກວ່າແຕ່ແຂງແຮງ.

ວັດສະດຸພື້ນຖານ ສຳ ລັບຮ່າງກາຍລົດ

ວັດສະດຸທີ່ຖືກນໍາໃຊ້ຕົ້ນຕໍໃນການຜະລິດເຄື່ອງປັ້ນດິນເຜົາໃນປີທີ່ຜ່ານມາມີດັ່ງນີ້:

- ໂລຫະປະສົມເຫຼັກ: ເຫຼັກແລະເຫຼັກໂລຫະປະສົມ

- ໂລຫະປະສົມອາລູມິນຽມ

- ໂລຫະປະສົມແມກນີຊຽມ

- ພາດສະຕິກແລະໂລຫະປະສົມຂອງມັນ, ບໍ່ວ່າຈະເສີມຫຼືເສີມ

- ຢາງທີ່ໃຊ້ເຮັດຄວາມຮ້ອນດ້ວຍໃຍແກ້ວຫຼືກາກບອນ

- ແວ່ນຕາ

ໃນຫ້າວັດສະດຸເຫຼົ່ານີ້ ສຳ ລັບການເຮັດວຽກຂອງລົດ, ເຫຼັກແມ່ນໃຊ້ຫຼາຍທີ່ສຸດ, ຖັດມາແມ່ນພາດສະຕິກ, ອະລູມີນຽມແລະໃຍແກ້ວ, ເຊິ່ງປະຈຸບັນມັນຖືກ ນຳ ໃຊ້ ໜ້ອຍ ໃນລົດ SUV. ນອກຈາກນັ້ນ, ສຳ ລັບບາງພາຫະນະທີ່ມີລະດັບສູງ, ສ່ວນປະກອບຂອງແມກນີຊຽມແລະເສັ້ນໄຍກາກບອນ ກຳ ລັງເລີ່ມປະສົມປະສານ.

ກ່ຽວກັບບົດບາດຂອງວັດສະດຸແຕ່ລະອັນ, ມັນເປັນສິ່ງທີ່ຄວນສັງເກດວ່າເຫຼັກມີຢູ່ໃນລົດສ່ວນໃຫຍ່, ໂດຍສະເພາະໃນຊັ້ນກາງແລະຊັ້ນຕໍ່າ. ເຊັ່ນດຽວກັນຢູ່ໃນລົດລະດັບກາງ, ເຈົ້າສາມາດຊອກຫາຊິ້ນສ່ວນອາລູມີນຽມບາງອັນເຊັ່ນ: sາປົກເປັນຕົ້ນ. ມີຍານພາຫະນະຢູ່ໃນຕະຫຼາດທີ່ມີຮ່າງກາຍເກືອບທັງmadeົດເຮັດຈາກອະລູມິນຽມ, ເຊັ່ນ: Audi TT, Audi Q7 ຫຼື Range Rover Evoque.

ມັນຍັງຄວນຈະໄດ້ຮັບຍົກໃຫ້ເຫັນວ່າລໍ້ຂອງລໍ້ສາມາດໄດ້ຮັບການປະສົມເຫຼັກ, ຕົກແຕ່ງດ້ວຍ hubcaps ທີ່ເຮັດດ້ວຍພາດສະຕິກຫຼືອະລູມິນຽມຫຼືໂລຫະປະສົມແມກນີຊຽມ.

ໃນທາງກົງກັນຂ້າມ, ພາດສະຕິກແມ່ນມີຢູ່ໃນຂອບເຂດທີ່ມີຄວາມສໍາຄັນຫຼາຍໃນລົດທີ່ທັນສະໄຫມ (ເຖິງ 50% ຂອງຊິ້ນສ່ວນ, ໃນບາງລົດ - ພາດສະຕິກ), ໂດຍສະເພາະໃນພາຍໃນຂອງລົດ. ສໍາລັບວັດສະດຸສໍາລັບຕົວລົດ, ພາດສະຕິກສາມາດພົບເຫັນຢູ່ໃນກັນກະທົບດ້ານຫນ້າແລະຫລັງ, ຊຸດຕົວເຄື່ອງ, ຮ່າງກາຍແລະບ່ອນກະຈົກດ້ານຫລັງ, ເຊັ່ນດຽວກັນກັບແມ່ພິມແລະອົງປະກອບຕົກແຕ່ງອື່ນໆ. ມີແບບຈໍາລອງ Renault Clio ທີ່ມີ fenders ດ້ານຫນ້າພາດສະຕິກຫຼືຕົວຢ່າງອື່ນຫນ້ອຍ, ເຊັ່ນ Citroen C4. Coupe, ເຊິ່ງຕິດກັບປະຕູດ້ານຫລັງ, ວັດສະດຸສັງເຄາະ.

ປລັດສະຕິກຖືກຕິດຕາມດ້ວຍຜ້າແກ້ວ, ໂດຍປົກກະຕິແລ້ວແມ່ນໃຊ້ເພື່ອເສີມສ້າງປລັດສະຕິກ, ປະກອບເປັນວັດສະດຸປະກອບ ສຳ ລັບສ່ວນປະກອບໂຄງສ້າງເຊັ່ນ: ພວງມະໄລດ້ານ ໜ້າ ແລະດ້ານຫລັງ. ນອກຈາກນັ້ນ, ໜິ້ວ ຢາງ polyester ຫຼື epoxy ທີ່ມີຄວາມ ໝັ້ນ ຄົງຍັງຖືກ ນຳ ໃຊ້ເພື່ອປະກອບເປັນສ່ວນປະກອບ. ພວກມັນສ່ວນໃຫຍ່ແມ່ນໃຊ້ໃນອຸປະກອນເສີມ ສຳ ລັບການປັບ, ເຖິງແມ່ນວ່າໃນບາງຮູບແບບ Space Renault Space ຮ່າງກາຍແມ່ນຜະລິດຈາກວັດສະດຸນີ້. ພວກມັນຍັງສາມາດ ນຳ ໃຊ້ໃນບາງສ່ວນຂອງລົດເຊັ່ນ: ຝາທາງຫນ້າ (Citroen C8 2004), ຫລືດ້ານຫລັງ (Citroen Xantia).

ເຕັກນິກ ຄຸນລັກສະນະແລະການຈັດປະເພດຂອງວັດສະດຸຕົ້ນຕໍທີ່ ນຳ ໃຊ້ເຂົ້າໃນການຜະລິດຮ່າງກາຍ

ເນື່ອງຈາກວ່າອຸປະກອນຕ່າງໆໃນຕົວລົດສາມາດເສຍຫາຍແລະຕ້ອງການການສ້ອມແປງໃນກອງປະຊຸມ, ມັນຈໍາເປັນຕ້ອງຮູ້ຄຸນລັກສະນະຂອງມັນເພື່ອນໍາເອົາຂະບວນການສ້ອມແປງ, ການປະກອບແລະການເຊື່ອມຕໍ່, ໃນແຕ່ລະສະຖານະການສະເພາະ.

ໂລຫະປະສົມເຫຼັກ

ທາດເຫຼັກ, ດັ່ງນັ້ນ, ເປັນໂລຫະອ່ອນ, ຫນັກແລະມີຄວາມອ່ອນໄຫວຫຼາຍຕໍ່ກັບຜົນກະທົບຂອງ rust ແລະ corrosion. ເຖິງວ່າຈະມີນີ້, ອຸປະກອນການແມ່ນງ່າຍທີ່ຈະປະກອບ, forging ແລະເຊື່ອມ, ແລະແມ່ນປະຫຍັດ. ທາດເຫຼັກທີ່ໃຊ້ເປັນວັດສະດຸສໍາລັບຮ່າງກາຍລົດແມ່ນໂລຫະປະສົມທີ່ມີອັດຕາສ່ວນຂະຫນາດນ້ອຍຂອງຄາບອນ (0,1% ຫາ 0,3%). ໂລຫະປະສົມເຫຼົ່ານີ້ເປັນທີ່ຮູ້ຈັກເປັນເຫຼັກກາກບອນຕ່ໍາ. ນອກຈາກນັ້ນ, ຊິລິໂຄນ, manganese ແລະ phosphorus ຍັງຖືກເພີ່ມເພື່ອປັບປຸງຄຸນສົມບັດກົນຈັກ, ໂດຍກົງຫຼືທາງອ້ອມ. ໃນກໍລະນີອື່ນໆ, ສານເຕີມແຕ່ງມີຈຸດປະສົງສະເພາະຫຼາຍ, ຄວາມແຂງຂອງເຫຼັກແມ່ນໄດ້ຮັບຜົນກະທົບຈາກໂລຫະປະສົມທີ່ມີອັດຕາສ່ວນທີ່ແນ່ນອນຂອງໂລຫະເຊັ່ນ: niobium, titanium, ຫຼື boron, ແລະວິທີການປຸງແຕ່ງພິເສດແມ່ນຖືກນໍາໃຊ້ເພື່ອປັບປຸງຄຸນລັກສະນະເຊັ່ນ: quenching ຫຼື tempering. ຜະລິດເຫຼັກກ້າທີ່ແຂງແຮງກວ່າ ຫຼືມີພຶດຕິກໍາການຂັດກັນທີ່ລະບຸໄວ້.

ໃນທາງກົງກັນຂ້າມ, ການຫຼຸດຜ່ອນຄວາມອ່ອນໄຫວຂອງການຜຸພັງຫຼືການປັບປຸງເຄື່ອງສໍາອາງແມ່ນບັນລຸໄດ້ໂດຍການເພີ່ມອັດຕາສ່ວນນ້ອຍໆຂອງອະລູມິນຽມ, ເຊັ່ນດຽວກັນກັບການປະດັບໂລຫະປະສົມແລະ galvanizing ຫຼື aluminizing.

ດັ່ງນັ້ນ, ອີງຕາມສ່ວນປະກອບທີ່ປະກອບເຂົ້າໃນສ່ວນປະກອບໂລຫະປະສົມ, ເຫລັກຖືກຈັດປະເພດແລະຈັດແບ່ງປະເພດຍ່ອຍດັ່ງນີ້:

- ເຫຼັກ, ປົກກະຕິຫຼືປະທັບ.

- ເຕົາເຫລັກແຮງສູງ.

- ເຫຼັກແຂງແຮງສູງ.

- ເຕົາເຫຼັກທີ່ມີຄວາມແຂງແຮງສູງສຸດ: ມີຄວາມແຂງແຮງສູງແລະທົນທານ (Fortiform), ມີ boron, ແລະອື່ນໆ.

ເພື່ອ ກຳ ນົດຢ່າງແນ່ນອນວ່າສ່ວນປະກອບຂອງລົດແມ່ນເຮັດຈາກເຫຼັກ, ມັນພຽງພໍທີ່ຈະ ດຳ ເນີນການທົດສອບດ້ວຍແມ່ເຫຼັກ, ໃນຂະນະທີ່ປະເພດໂລຫະປະສົມສະເພາະສາມາດພົບໄດ້ໂດຍອ້າງອີງໃສ່ເອກະສານທາງວິຊາການຂອງຜູ້ຜະລິດ.

ໂລຫະປະສົມອາລູມິນຽມ

ອະລູມິນຽມເປັນໂລຫະອ່ອນທີ່ມີຄວາມເຂັ້ມແຂງຕ່ໍາກວ່າເຫຼັກກ້າສ່ວນໃຫຍ່ແລະມີລາຄາແພງກວ່າແລະຍາກທີ່ຈະສ້ອມແປງແລະ solder. ຢ່າງໃດກໍ່ຕາມ, ມັນຫຼຸດລົງນ້ໍາຫນັກເມື່ອທຽບກັບເຫຼັກກ້າເຖິງ 35%. ແລະບໍ່ຂຶ້ນກັບການຜຸພັງ, ເຊິ່ງໂລຫະປະສົມເຫຼັກແມ່ນມີຄວາມອ່ອນໄຫວຕໍ່ກັບ.

ອາລູມິນຽມຖືກ ນຳ ໃຊ້ເປັນວັດສະດຸ ສຳ ລັບຮ່າງກາຍຂອງລົດແລະເປັນໂລຫະປະສົມທີ່ມີໂລຫະເຊັ່ນ: ແມກນີຊຽມ, ສັງກະສີ, ຊິລິໂຄນຫຼືທອງແດງ, ແລະຍັງສາມາດບັນຈຸໂລຫະອື່ນໆເຊັ່ນ: ທາດເຫຼັກ, ທາດມັງ, ຊີຣີ, ທາດນີໂອໂຕ, ທາດໂຄຼໂມນຫຼື titanium ເພື່ອເພີ່ມຄຸນລັກສະນະກົນຈັກຂອງມັນ ... ຖ້າ ຈຳ ເປັນ, scandium ກໍ່ຖືກເພີ່ມເຂົ້າໃນການປັບປຸງພຶດຕິ ກຳ ຂອງໂລຫະປະເພດນີ້ໃນລະຫວ່າງການເຊື່ອມໂລຫະ.

ໂລຫະປະສົມອາລູມີນຽມຖືກຈັດແບ່ງຕາມຊຸດທີ່ພວກມັນເປັນຂອງ, ເພື່ອໃຫ້ໂລຫະປະສົມທີ່ຖືກ ນຳ ໃຊ້ຫຼາຍທີ່ສຸດໃນອຸດສາຫະ ກຳ ລົດຍົນແມ່ນສ່ວນ ໜຶ່ງ ຂອງຊຸດ 5000, 6000 ແລະ 7000.

ອີກວິທີ ໜຶ່ງ ໃນການຈັດປະເພດໂລຫະປະສົມເຫຼົ່ານີ້ແມ່ນຜ່ານຄວາມເປັນໄປໄດ້ຂອງການແຂງ. ນີ້ແມ່ນເປັນໄປໄດ້ສໍາລັບຊຸດໂລຫະປະສົມ 6000 ແລະ 7000, ໃນຂະນະທີ່ຊຸດ 5000 ບໍ່ແມ່ນ.

ວັດສະດຸສັງເຄາະ

ການ ນຳ ໃຊ້ພາດສະຕິກໄດ້ເຕີບໃຫຍ່ຍ້ອນນ້ ຳ ໜັກ ເບົາ, ຄວາມເປັນໄປໄດ້ໃນການອອກແບບທີ່ດີທີ່ມັນໃຫ້, ຄວາມຕ້ານທານການຜຸພັງແລະຄ່າໃຊ້ຈ່າຍຕ່ ຳ. ໃນທາງກົງກັນຂ້າມ, ບັນຫາຕົ້ນຕໍຂອງມັນແມ່ນມັນເສື່ອມໂຊມການປະຕິບັດໃນໄລຍະເວລາ, ແລະມັນຍັງມີຄວາມຫຍຸ້ງຍາກໃນການເຄືອບ, ເຊິ່ງຮຽກຮ້ອງໃຫ້ມີຫຼາຍຂັ້ນຕອນການກະກຽມ, ການຮັກສາແລະການຟື້ນຟູແບບລະອຽດ.

ໂພລິເມີໄຍທີ່ໃຊ້ໃນອຸດສາຫະ ກຳ ລົດຍົນແມ່ນຈັດເປັນກຸ່ມດັ່ງຕໍ່ໄປນີ້:

- ອຸປະກອນຜະລິດຕະພັນ Thermoplastics, ເຊັ່ນ Polycarbonate (PC), Polypropylene (PP), Polyamide (PA), Polyethylene (PE), Acrylonitrile-butadiene-styrene (ABS) ຫຼືການປະສົມ.

- ເຄື່ອງເຮັດຄວາມຮ້ອນເຊັ່ນຢາງ, ຢາງ Epoxy (EP), ພລາສຕິກທີ່ເຮັດດ້ວຍແກ້ວໃຍແກ້ວ (GRP) ຄ້າຍຄື PPGF30, ຫຼືຢາງ polyester, ບໍ່ອີ່ມ (UP)

- ພະຍາດ Elastomers.

ປະເພດພາດສະຕິກສາມາດຖືກລະບຸຜ່ານລະຫັດປ້າຍຊື່, ເອກະສານທາງວິຊາການຫຼືການທົດສອບສະເພາະ.

ແວ່ນຕາ

ອີງຕາມ ຕຳ ແໜ່ງ ທີ່ພວກເຂົາຄອບຄອງ, ແກ້ວລົດແບ່ງອອກເປັນ:

- ປ່ອງຢ້ຽມດ້ານຫລັງ

- ສາຍລົມ

- ປ່ອງຢ້ຽມຂ້າງ

- ແວ່ນຕາຄວາມປອດໄພ

ສຳ ລັບຊະນິດຂອງແກ້ວ, ພວກມັນຕ່າງກັນ:

- ແກ້ວທີ່ມີລວດລາຍ. ປະກອບມີສອງແກ້ວທີ່ເຮັດດ້ວຍເຫລັກຫຸ້ມດ້ວຍກັນ Polivinil Butiral (PVB), ເຊິ່ງຍັງປະສົມລະຫວ່າງພວກມັນຢູ່. ການ ນຳ ໃຊ້ຮູບເງົາ ກຳ ຈັດຄວາມສ່ຽງຂອງການແຕກກະຈົກ, ເຮັດໃຫ້ມີສີຂີ້ເຖົ່າຫຼືເຮັດໃຫ້ ດຳ, ສົ່ງເສີມການເກາະຕິດ.

- ແກ້ວອຸ່ນ. ເຫຼົ່ານີ້ແມ່ນແວ່ນຕາທີ່ມາດຕະການຖືກ ນຳ ໃຊ້ໃນໄລຍະການຜະລິດ, ບວກກັບການບີບອັດທີ່ເຂັ້ມແຂງ. ນີ້ເພີ່ມຂື້ນຢ່າງຫຼວງຫຼາຍຈຸດແຕກແຍກ, ເຖິງແມ່ນວ່າຫຼັງຈາກຂ້າມຂອບເຂດຈໍາກັດນີ້, ແກ້ວແຕກອອກເປັນຫຼາຍໆສ່ວນ.

ການ ກຳ ນົດຊະນິດຂອງແກ້ວ, ເຊັ່ນດຽວກັນກັບຂໍ້ມູນອື່ນໆກ່ຽວກັບມັນ, ແມ່ນຕັ້ງຢູ່ເທິງ silkscreen / ເຄື່ອງ ໝາຍ ໃສ່ແກ້ວນັ້ນເອງ. ສຸດທ້າຍຄວນສັງເກດວ່າກະຈົກລົມແມ່ນຄຸນລັກສະນະດ້ານຄວາມປອດໄພທີ່ມີຜົນກະທົບໂດຍກົງຕໍ່ວິໄສທັດຂອງຜູ້ຂັບຂີ່, ສະນັ້ນຄວນຮັກສາພວກມັນໄວ້ໃນສະພາບດີ, ສ້ອມແປງຫລືປ່ຽນ ໃໝ່ ຖ້າ ຈຳ ເປັນ, ໂດຍໃຊ້ວິທີການທີ່ຖືກຢັ້ງຢືນຈາກຜູ້ຜະລິດແກ້ວ, ການຍຶດແລະຕິດ.

ສະຫລຸບ

ການ ນຳ ໃຊ້ວັດສະດຸທີ່ແຕກຕ່າງກັນ ສຳ ລັບລົດຍົນຕອບສະ ໜອງ ຄວາມຕ້ອງການຂອງຜູ້ຜະລິດເພື່ອປັບຕົວເຂົ້າກັບ ໜ້າ ທີ່ສະເພາະຂອງແຕ່ລະພາກສ່ວນຂອງລົດ. ໃນທາງກົງກັນຂ້າມ, ລະບຽບການປົກປ້ອງສິ່ງແວດລ້ອມຢ່າງເຂັ້ມງວດມີພັນທະໃນການຫຼຸດຜ່ອນນ້ ຳ ໜັກ ຂອງຍານພາຫະນະເຊິ່ງເປັນເຫດຜົນທີ່ ຈຳ ນວນໂລຫະປະສົມໂລຫະ ໃໝ່ ແລະວັດສະດຸສັງເຄາະທີ່ຖືກ ນຳ ໃຊ້ໃນອຸດສາຫະ ກຳ ລົດຍົນ ກຳ ລັງເຕີບໃຫຍ່ຂະຫຍາຍຕົວ.

ຄໍາເຫັນ 4

Sandra

ຂໍຂອບໃຈ ສຳ ລັບເອກະສານສະບັບນີ້, ມັນບໍ່ແມ່ນເລື່ອງຮຸນແຮງແລະມີຂໍ້ມູນທີ່ ຈຳ ເປັນ. ຄວາມເຂົ້າໃຈມີຄວາມຄ່ອງແຄ້ວຫຼາຍ.

ຜູ້ໃຫ້ສາບານ

ຍິນດີຕ້ອນຮັບ

ເປຍໂນ aruz

ອຸປະກອນການຂອງ taillights ລົດແມ່ນຫຍັງ?

Mohammed

ວັດສະດຸທີ່ໃຊ້ເຮັດໂລໂກ້ລົດແມ່ນຫຍັງ?

ແລະແມ່ນບໍລິສັດທີ່ຜະລິດໂລໂກ້ຫຼືບໍລິສັດອື່ນບໍ?